Рентабельность производства древесной муки

Проектирование и строительство заводов по переработке древесных отходов в древесную муку

ТМ МОЛОМ применяет эффективные технологии производства древесной муки:

снижение уровня затрат при изготовлении конечного продукта

повышение доходности предприятия

Древесная мука – это мелкодисперсная древесина, которая получается в результате сухого механического измельчения отходов деревообрабатывающих предприятий: опила, щепы, стружки. Размер фракций древесной муки составляет не более 1,2 мм

Уникальные свойства древесной муки

Адсорбционная способность - способность поглощения другого вещества из растворов и газов

Тиксотропность - способность разжижаться от механического воздействия и сгущаться в состоянии покоя.

Данные характеристики позволили использовать древесную муку в качестве композитного материала в разных отраслях промышленности, что позволило производителям продукта иметь большой выбор направлений для сбыта древесной муки.

Виды древесной муки

Сегодня основной проблемой развития производства древесной щепы является отсутствие высокопроизводительных линий, способных в короткие сроки изготовить большой объем продукции, покрывающий весь спектр направлений возможной реализации.

Оборудование для производства древесных пеллет

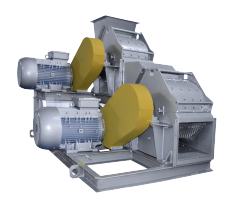

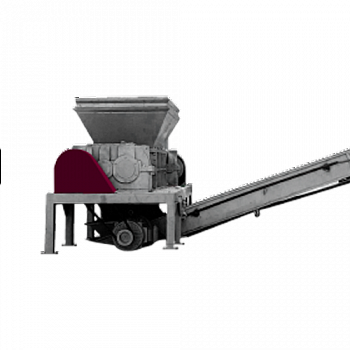

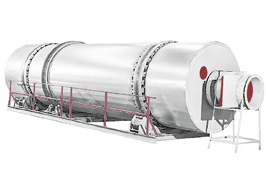

В автоматизированных промышленных линиях, как правило, присутствуют следующие виды оборудования:

Основные этапы производства древесной муки

1. Подготовка сырья для производства древесной муки

2. Измельчение сырья в сырой продукт с целью относительного выравнивания размера частиц

3. Cушка сырого продукта для получения требуемой влажности муки и обеспечения наиболее выгодных режимов измельчения

4. Измельчение сухого материала с целью получения продукта требуемой дисперсности

5. Сортировка продукта измельчения — извлечение древесной муки необходимых марок

6. Упаковка древесной муки, включающая затаривание муки в мешки, их зашивку и хранение

Основные шаги повышения рентабельности производства

1. Определение сырьевой базы и конечного продукта

От точного анализа объема и характеристик входящего сырья зависит качество конечного продукта - только после этого следует переходить к выбору производительности линий. При этом важно помнить, что чем больше производительность линии, тем меньше производственная себестоимость продукта.

Кроме этого необходимо определить режим работы линии – он может составлять 1, 2 или 3 смены. Например, самый оптимальный режим работы линий с сушильными комплексами - 3 смены по 8 часов, так как пуск и остановка теплогенератора занимает продолжительное время.

При анализе объемов сырья также необходимо рассматривать альтернативные варианты. Радиус логистики сырья определяется после расчета производственной себестоимости готового продукта и возможных логистических затрат для сохранения рентабельности бизнеса – обычно максимальный радиус составляет от 50 до 100 км.

Далее следует этап определения производимого продукта или возможности производства несколько видов продукции – это позволит при изменении спроса на один продукт, производить другой без потери прибыли: пеллеты – кошачий наполнитель. Для этого нужно провести анализ рынка по продуктам: спрос, наполненность рынка, конкуренты и т.д. При этом важно определить какого качества и с какими характеристиками продукт пользуется спросом на рынке, изучить сами тенденции рынка, среднюю цену на продукцию, сезонность.

2. Выбор поставщика оборудования

На этом этапе важно ориентироваться на опыт компании, квалификацию ее специалистов, качество производимой продукции и гарантии, которые предоставляет поставщик. Выбор надежного поставщика позволит исключить риски покупки некачественного оборудования, использование которого впоследствии может принести убытки.

ТМ МОЛОМ на протяжении многих лет является надежным поставщиком оборудования собственного производства для деревоперерабатывающей промышленности. Мы всегда готовы предоставить индивидуальное решения под задачи заказчика, чтобы вы могли достичь эффективной работы вашего производства.

3. Выбор оптимального технологического состава оборудования

При выборе состава оборудования необходимо найти «золотую середину» – каждая единица оборудования должна работать в составе линии на 80% от максимальной производительности. Если оборудование работает с производительностью меньше 70% от максимальной, это негативно влияет на себестоимость продукции.

Каждая единица оборудования должна соответствовать технологии производства и быть полностью адаптирована к данному виду сырья.

При этом важно уделить внимание уровню автоматизации работы оборудования - снижение человеческого фактора поможет снизить производственные риски: простой в работе, частые поломки оборудования, нарушение безопасности предприятия.

При выборе состава оборудования важно уделить внимание мелочам - неправильная работа или поломка одной самой маленькой единицы в составе, может привести к остановке работы всего комплекса. Например, при поломке подшипника, подающего сырье транспортера, стоимостью 500 рублей, можно получить простой 1 смены всей линии. День такого простоя – может нести затраты до 100 тысяч рублей.

4. Определение локации и помещения для производства

При определении локации необходимо учесть ее приближенность к сырьевой базе, а также провести сравнение вариантов постройки цеха рядом с сырьем и использования имеющегося помещения, но в приемлемой отдаленности.

Среди преимуществ строительства завода с нуля:

- учет всех специфических требований к данному виду производства;

- выстроенная инфраструктура объекта;

- оптимальный состав оборудования - помещение строится под оборудование, а не наоборот

- снижение себестоимости продукции

5. Составление бизнес-плана

После определения состава оборудования следует просчитать производственную себестоимость продукта, чтобы ориентироваться в сроках окупаемости, затратах на сырье, оплату труда персонала, объемах производства и других показателях.

6. Определение источников финансирования

В качестве источника финансирования могут выступать:

- собственные денежные средства

- помощь инвестора. Производство древесных пеллет является перспективным направлением промышленности, которая приносит крупную прибыль. Подобные проекты могут быть интересны инвесторам, которые могут помочь в решении финансового вопроса.

- лизинг. Основное преимущество договора лизинга – возможность ускоренной амортизации лизингового имущества. При этом достигается ускоренное списание стоимости имущества, а также уменьшается база для начисления налога на прибыль.

7. Подбор персонала и организация эффективного менеджмента

От уровня квалификации работников зависит безопасность на производстве, а также соблюдается точная работа оборудования. ТМ Молом проводит обучение персонала для достижения точной и безопасной работы вашего предприятия.

Кроме этого, в числе сотрудников рекомендуется иметь специалиста по техническому обслуживанию оборудования для оперативного соблюдения регламентов обслуживания, планового ремонта, замены расходных элементов.

8. Сертификация готовой продукции

Для прохождения сертификации качество готовой древесной муки должно соответствовать критериям ГОСТ 16361—87. Испытания древесной муки проходят согласно ГОСТ 16362—86: из каждого мешка или контейнера с готовой продукцией совком или щупом отбирают точечные пробы массой не менее 500 г. Объединенную пробу тщательно перемешивают и сокращают методом квартования до пробы массой не менее I кг

- Влажности. Среднее допустимое значение - не более 8%

- Зольности. В зависимости от марки древесной муки варьируется от 0,6 (марки 120,160) до 4% (марки 200, 560, 1250).

- Насыпной плотности. Показатель является установленным только для марок 120, 140, 160, 180 и составляет от 100 до 140 кг/м³.

- Массовой доли окрашенных примесей. От 0,1 до 4% в зависимости от марки готовой древесной муки

- Массовая доля смол и масел. Допустимые значения: 4-5%

- и других показателей качества готового продукта

9. Маркетинг - продвижение продукта

Сегодня древесная мука используется в качестве композитного материала при производстве разных товарных групп: от строительных материалов, до промышленных взрывчатых веществ. Широкая область применения гарантирует ее востребованность среди компаний-производителей товаров.

Реализация маркетинговой стратегии и продвижение вашего продукта гарантируют повышение заинтересованности к вашему предприятию.

10. Заключение долгосрочных контрактов на сбыт готовой продукции

Древесная мука как композитный материал имеет широкий выбор направлений для сбыта - подходит для применения в различных отраслях промышленности. Некоторые из них:

Область применения древесной муки:

| Марка | Назначение |

| 120, 160 | Производство фенопластов светлых тонов |

| 140, 180 | Производство фенопластов, промышленных взрывчатых веществ, полимерных композиционных и строительных материалов |

| 200 | Производство алкидного линолеума, строительных материалов, крахмалопаточное производство |

| 250 | Производство промышленных взрывчатых веществ |

| Т | Производство пигментной двуокиси титана |

| 560, 1250 | Производство фильтрующих элементов и катализаторов |

Таблица ГОСТ 16361-87

- основа для изготовления корпуса бытовой техники, ручек кухонной утвари, приборных панелей автомобилей

- добавка для создания канцтоваров

- компонент в производстве пигментной двуокиси титана

- добавка для покрытия сварочных электродов (целлюлоза электродная)

- добавка для обжиговой керамики и кирпича

- добавка в пористые абразивные изделия

- добавка в штукатурные и отделочные строительные смеси (сухие смеси, растворы, пасты), бетонов, шпаклевок и т.п.)

- добавка в бетоны и гипсокартоны, бетонные и композиционные дорожные покрытия

- добавка в клеевые составы на основе натуральных и синтетических клеев

- наполнитель для натуральных и синтетических линолеумов и линкрустов

- сырье для получения активных древесных экстрактов и вытяжек (дуб, пихта, можжевельник и т.д.)

- основа для пресс-порошков и пресс-масс и компаундов на базе термореактивных смол (фенопластов и др.)

- чистящее средство в производстве кож и мехов

- добавка в некоторые комбикорма

- средство для копчения рыбы и мяса

- основа для ксилолита (древесный композиционный материал на магнезиальном связующем)

- основа для термопластичных древесно-полимерных композиционных материалов (ДПК)

- составная часть и сырье для получения различных взрывчатых веществ

- наполнитель в производстве клеящих мастик и герметиков (паркет, кровельные материалы и т.п.)

- основа для фильтров и фильтрующих материалов

- добавка при изготовлении сталей и ферросплавов

- добавка в формовочные смеси для изготовления литейных форм

- добавка в буровые растворы и тампонажные материалы, используемые в нефтедобыче

- сырье для производства сорбентов, в том числе для удаления нефтяных загрязнений с дорог, водоемов и др.

- сырье для получения активированных углей

- мягкое шлифующее, полирующее и чистящее средство в металлообработке, например, в производстве метизов и подшипников, фурнитуры и т.п. (галтовка)

- разрыхлитель для улучшения структуры тяжелых бедных почв в растениеводстве (вместе с мелом и др. известняками)

- основа субстратов для промышленного выращивания грибов

- основа для изготовления средств для содержания домашних животных (сорбирующие подстилки)

Лизинг на промышленное оборудование

Упрощенная процедура модернизации производства

Налоговые льготы и преференции

Механизм ускоренной амортизации (с коэффициентом до 3)

Не требуется дополнительных залогов

Возможность построения различных графиков платежей

Консультация персонального лизингового эксперта

Получить консультацию

или задать вопрос