Рентабельность производства стабилизирующие добавки для ЩМА

Щебеночно-мастичная асфальтобетонная смесь (ЩМАС)

Многокомпонентная смесь для дорожного покрытия, содержащая:

Измельченные минеральные материалы - щебень, песок из отсевов дробления и минерального порошка

Дорожный битум

Стабилизирующую добавку

Производственная компания «Молом» занимается проектированием и строительством заводов по переработке целлюлозы (макулатуры) в гранулированную стабилизирующую добавку для ЩМА. ТМ МОЛОМ применяет эффективные технологии производства стабилизирующих добавки для ЩМА: снижение уровня затрат при изготовлении конечного продукта и повышение доходности предприятия.

Характеристики стабилизирующих добавок для ЩМА

Щебеночно-мастичная асфальтобетонная смесь отличается повышенным содержанием битума (6,5% – 7,5%). За счет формирования на поверхности добавок адсорбционного слоя повышенной вязкости, обеспечивается сцепление битума с поверхностью, за счет чего предотвращается вытекание смеси и повышается устойчивость самого дорожного покрытия к воздействию внешней среды.

Кроме этого применение гранулированных добавок позволяет быстрее нагреть смесь ЩМА, за счет чего снижаются затраты на электроэнергию и повышается рентабельность рентабельность производства щебеночно-мастичной смеси.

Самой распространенной основой для приготовления стабилизирующей добавки являются гранулы на основе высококачественного целлюлозного волокна или резиновой крошки.

Согласно стандартам качества ГОСТ 31015-2020 целлюлозное волокно, применяемое для приготовления гранулированной стабилизирующей добавки, должно иметь однородную структуру без наличия пучков, скоплений нераздробленного материала и посторонних включений, а также соответствовать следующим характеристикам:

- Влажность целлюлозного волокна - не более 8%

- Термостойкость при температуре 220°C по изменению массы при прогреве - не более 7%

- Содержание волокон длиной от 0,1мм до 2,0 мм - не менее 80%

Виды гранулированных добавок для ЩМА

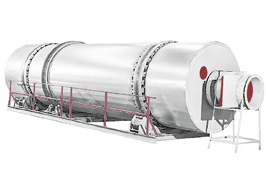

Оборудование для производства древесных пеллет

В автоматизированных промышленных линиях, как правило, присутствуют следующие виды оборудования:

Основные шаги повышения рентабельности производства

1. Определение сырьевой базы и конечного продукта

От точного анализа объема и характеристик входящего сырья зависит качество конечного продукта - только после этого следует переходить к выбору производительности линий. При этом важно помнить, что чем больше производительность линии, тем меньше производственная себестоимость продукта.

Кроме этого необходимо определить режим работы линии – он может составлять 1, 2 или 3 смены. Например, самый оптимальный режим работы линий - 3 смены по 8 часов, так как в составе линии используется битумное вяжущее, которое требует постоянного прогрева до температуры 200 С для поддержания жидкой формы. Остановки в работе линии требуют дополнительного времени и ресурсов для прогрева битумного вяжущего.

При анализе объемов сырья также необходимо рассматривать альтернативные варианты. Радиус логистики сырья определяется после расчета производственной себестоимости готового продукта и возможных логистических затрат для сохранения рентабельности бизнеса – обычно максимальный радиус составляет от 50 до 100 км.

Далее следует этап определения производимого продукта или возможности производства несколько видов продукции – это позволит при изменении спроса на один продукт, производить другой без потери прибыли. Для этого нужно провести анализ рынка по продуктам: спрос, наполненность рынка, конкуренты и т.д. При этом важно определить какого качества и с какими характеристиками продукт пользуется спросом на рынке, изучить сами тенденции рынка, среднюю цену на продукцию, сезонность.

2. Выбор поставщика оборудования

На этом этапе важно ориентироваться на опыт компании, квалификацию ее специалистов, качество производимой продукции и гарантии, которые предоставляет поставщик. Выбор надежного поставщика позволит исключить риски покупки некачественного оборудования, использование которого впоследствии может принести убытки.

ТМ МОЛОМ на протяжении многих лет является надежным поставщиком оборудования собственного производства для деревоперерабатывающей промышленности. Мы всегда готовы предоставить индивидуальное решения под задачи заказчика, чтобы вы могли достичь эффективной работы вашего производства.

3. Выбор оптимального технологического состава оборудования

При выборе состава оборудования необходимо найти «золотую середину» – каждая единица оборудования должна работать в составе линии на 80% от максимальной производительности. Если оборудование работает с производительностью меньше 70% от максимальной, это негативно влияет на себестоимость продукции.

Каждая единица оборудования должна соответствовать технологии производства и быть полностью адаптирована к данному виду сырья.

При этом важно уделить внимание уровню автоматизации работы оборудования - снижение человеческого фактора поможет снизить производственные риски: простой в работе, частые поломки оборудования, нарушение безопасности предприятия. При выборе состава оборудования важно уделить внимание мелочам - неправильная работа или поломка одной самой маленькой единицы в составе, может привести к остановке работы всего комплекса. Например, при поломке подшипника, подающего сырье транспортера, стоимостью 500 рублей, можно получить простой 1 смены всей линии. День такого простоя – может нести затраты до 100 тысяч рублей.

4. Определение локации и помещения для производства

При определении локации необходимо учесть ее приближенность к сырьевой базе, а также провести сравнение вариантов постройки цеха рядом с сырьем и использования имеющегося помещения, но в приемлемой отдаленности.

- Среди преимуществ строительства завода с нуля:

- учет всех специфических требований к данному виду производства;

- выстроенная инфраструктура объекта;

- оптимальный состав оборудования - помещение строится под оборудование, а не наоборот

- снижение себестоимости продукции

5. Составление бизнес-плана

После определения состава оборудования следует просчитать производственную себестоимость продукта, чтобы ориентироваться в сроках окупаемости, затратах на сырье, оплату труда персонала, объемах производства и других показателях.

6. Определение источников финансирования

В качестве источника финансирования могут выступать:

- собственные денежные средства

- помощь инвестора. Производство древесных пеллет является перспективным направлением промышленности, которая приносит крупную прибыль. Подобные проекты могут быть интересны инвесторам, которые могут помочь в решении финансового вопроса.

- лизинг. Основное преимущество договора лизинга – возможность ускоренной амортизации лизингового имущества. При этом достигается ускоренное списание стоимости имущества, а также уменьшается база для начисления налога на прибыль.

7. Подбор персонала и организация эффективного менеджмента

От уровня квалификации работников зависит безопасность на производстве, а также соблюдается точная работа оборудования. ТМ Молом проводит обучение персонала для достижения точной и безопасной работы вашего предприятия.

Кроме этого, в числе сотрудников рекомендуется иметь специалиста по техническому обслуживанию оборудования для оперативного соблюдения регламентов обслуживания, планового ремонта, замены расходных элементов.

8. Сертификация готовой продукции

Для прохождения сертификации качество готовой стабилизирующей добавки должно соответствовать критериям ГОСТ 31015—2002. Испытания добавки проходят также согласно данному стандарту - перед испытанием пробу волокна помещают на лист бумаги и разрыхляют вручную, устраняя комочки, если они есть в пробе, далее тестируют устойчивость добавки к нагреву, помещая пробу в сушильные шкафы разной температуры.

Стандартные качественные показатели для стабилизирующей добавки на основе целлюлозы:

- Влажность целлюлозного волокна - не более 8%

- Термостойкость при температуре 220°C по изменению массы при прогреве - не более 7%

- Содержание волокон длиной от 0,1 мм до 2,0 мм - не менее 80%

9. Маркетинг - продвижение продукта

В последние годы применение ЩМА в дорожном строительстве становится все актуальнее. Это связано с повышенной транспортной нагрузкой, которая повлияла на появление необходимости использовать более прочное покрытие во время строительства и ремонта дорожного полотна. Однако число компаний-производителей качественной ЩМА смеси все еще ограничено.

Реализация маркетинговой стратегии в условиях низкого уровня конкуренции среди производителей стабилизирующих добавок в России, а также высокого спроса на реконструкцию дорог позволит сделать ваше производство востребованным для основных рынков сбыта - дорожно-ремонтных и строительных компаний.

10. Заключение долгосрочных контрактов на сбыт готовой продукции

Заводы по производству гранулированных стабилизирующих добавок для щебеночно-мастичных асфальтобетонных смесей ТМ МОЛОМ обладают высокой производительностью и оснащены современным оборудованием, которое способно изготовить добавки по всем критериям ГОСТ 31015-2002.

Итоговый продукт подойдет как для собственных нужд при производстве смесей ЩМА, так и для сбыта дорожно-ремонтным или строительным компаниям.

Средняя стоимость 1 тонны стабилизирующей добавки по России - 31 000 р.

Период окупаемости проекта от 6 месяцев

Лизинг на промышленное оборудование

Упрощенная процедура модернизации производства

Налоговые льготы и преференции

Механизм ускоренной амортизации (с коэффициентом до 3)

Не требуется дополнительных залогов

Возможность построения различных графиков платежей

Консультация персонального лизингового эксперта

Получить консультацию

или задать вопрос